18.10.22

Как выбрать твердосплавные пластины? - блог "ООО Микрон"

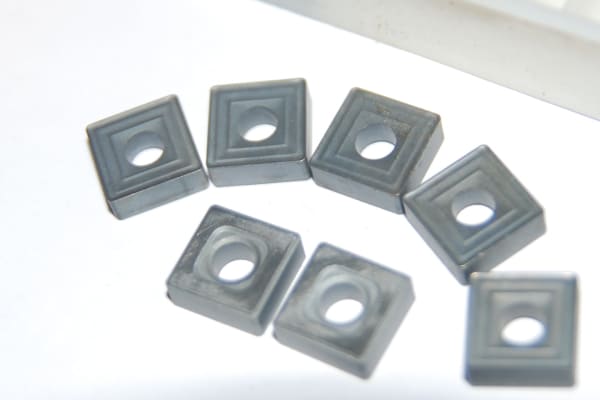

Как выбрать твердосплавные пластины?

На режущий инструмент для металлообработки продается большое количество расходников. Они отличаются друг от друга формой, маркировкой и назначением. Поэтому начинающему токарю будет сложно разобраться в терминологии и выбрать оптимальную продукцию. Рассмотрим подробнее тему твердосплавных пластин, чтобы понять, что это за насадки и для каких задач они используются.

Базовая информация о расходнике

Под сменными пластинами подразумевается оснастка для оборудования, предназначенного для металлообработки. Эти расходные материалы способны работать с металлическими заготовками любого типа. Их выбирают под тип оборудования. Например, расходники выпускаются для токарного станка, фрезерного или для сверла.

Насадки бывают трех разновидностей:

- для точения деталей;

- для разрезания металла и работы с канавками;

- для формирования резьбы.

Продукция подбирается под конкретный резец для каждой из перечисленных задач. При покупке надо учитывать тип предстоящей обработки и сплав, из которого сделан продукт. Некоторые материалы предназначены только для работы с одним видом сырья. Если допустить ошибку при выборе, это может привести к порче заготовки, поломке самого расходника и даже к выходу из строя станка.

Металлообрабатывающие предприятия покупают токарные пластины в больших объемах, так как эта оснастка со временем изнашивается и требует замены. Важно и то, что ее дешевле заказывать оптом. Но специалист, отвечающий за закупку, должен хорошо ориентироваться в моделях, чтобы не получить крупную партию ненужного товара.

Если сравнивать с другим оборудованием, то твердосплавные пластины совместили в себе ряд преимуществ. В первую очередь их характеризуют следующие плюсы:

- Баланс между экономичностью и простотой использования. Пластинки дешево стоят и быстро заменяются. Вам не придется менять весь резец, когда он износится. Достаточно будет установить новую вставку.

- Большой выбор моделей для любых задач.

- Долгий срок службы за счет отменной прочности (зависит от типа сплава).

- Отсутствие дефектов на заготовке после обработки инструментом.

- Соответствие стандартам. Это оборудование имеет стандартные характеристики, поэтому его легко подбирать под конкретные задачи.

Из каких сплавов создаются вставки

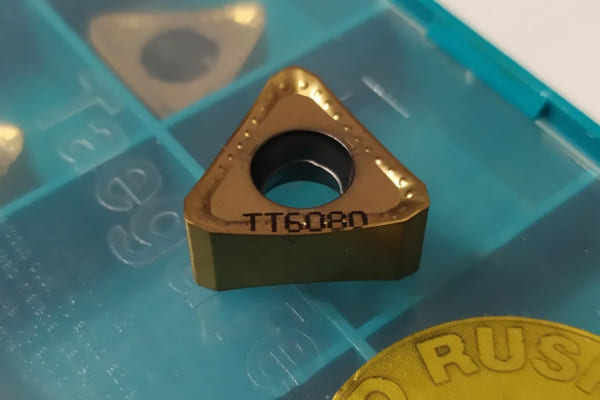

Основание сменной пластины создается из металлокерамики, кобальта, стали, керамики и другого сырья. Оно покрывается дополнительным защитным слоем, замедляющим износ оборудования. Такой слой делается из сплавов на основе титана, хрома, алюминия, циркония и прочих материалов.

Особенности производства расходников из твердых сплавов

Если взять в качестве примера кобальтовые и вольфрамовые пластинки, то сырье для их производства поступает на заводы в форме порошка. Потом к нему добавляют воду и этиловый спирт в строго заданных пропорциях. После смешивания получается густая масса, похожая на йогурт. Ее тщательно просушивают и получают порошок из мелких гранул. На этом этапе проводится лабораторная экспертиза для определения качества сырья. Если порошок соответствует стандартам, его обрабатывают прессом, в результате чего получаются твердосплавные пластины.

Форма вставок

Несмотря на большое разнообразие этой продукции, все модели можно разделить на три группы: для чистовой, черновой и общей обработки. Рассмотрим геометрию расходников для каждой из перечисленных работ.

Черновые задачи

Во время черновых работ упор делается на быстроту подачи и глубину реза. Поэтому края вставки должны быть безопасными для оператора.

Чистовые работы

На чистовом этапе резать приходится неглубоко и более медленно. То есть быстрота подачи заметно снижается, а также уменьшаются прилагаемые усилия при работе, что отражается на геометрии оборудования.

Общая обработка

При работе в общем режиме могут выполняться резы разной глубины с различной быстротой подачи. Здесь важно купить оптимальную пластинку с универсальной геометрией.

Значение вершинного радиуса

Во время покупки токарной оснастки надо учитывать показатель вершинного радиуса. В документации он обозначен буквами «RE». Эта характеристика может сильно отличаться у разных расходников. От нее зависит дробление стружки, качество обработанной заготовки и прочность самой вставки.

Угол подъема

Еще одна важная характеристика для этого оборудования — угол подъема. Он находится между направлением подачи и рабочей кромкой. Значение этого угла отражается на дроблении стружки, усилиях при резе и размерах режущей поверхности лезвия. Поэтому не забывайте учитывать угол подъема при покупке оснастки.

Значение формы пластины

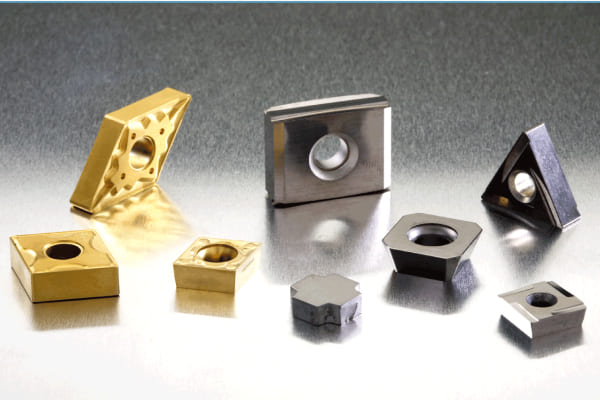

Сменные пластины для точения могут иметь овальные, круглые, треугольные и другие очертания. Однако при их выборе важна не только общая геометрия, но и структура режущей поверхности. Она влияет на дробление стружки и подбирается под сырье, которое вы будете резать. Сейчас разрабатываются новые технологии, учитывающие геометрию вставок. Они помогают добиваться лучших результатов во время работы и повышать срок службы насадок.

Типы расходников

Существует несколько видов вставок, если классифицировать их по геометрии и использованному сплаву. Каждый из них предназначен для конкретных задач. Рассмотрим по отдельности базовые типы геометрии и сплавы, из которых создаются расходники.

Вставки круглой формы

С помощью круглой оснастки можно нарезать канавки на токарном станке. Также эти элементы подходят для использования на фрезерном оборудовании. С их помощью создают пазы нужных размеров.

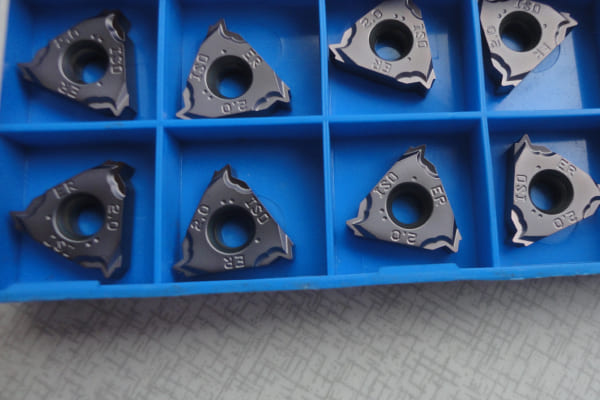

Оснастка с тремя гранями

Трехгранная оснастка представляет собой равносторонний треугольник. Она имеет грани одинаковой длины и равные друг другу углы. Но это не значит, что стороны треугольника должны быть прямыми. Они могут иметь криволинейные очертания. Это касается и углов, которые тоже не обязательно должны быть классическими. Некоторые инструменты содержат ступенчатые углы.

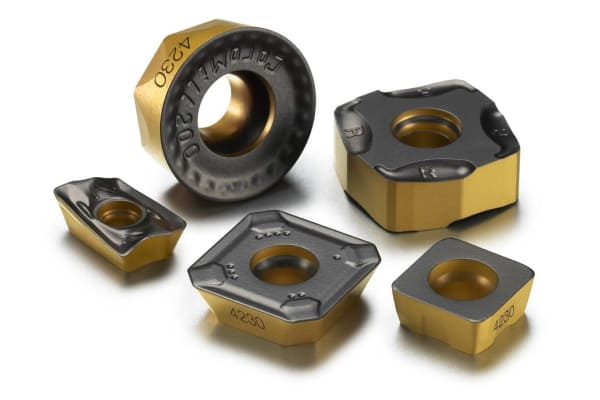

Пластины с четырьмя сторонами

Элементы с четырьмя сторонами выпускаются в виде ромбов, прямоугольников, параллелограммов и квадратов. Модели в виде ромбов имеют два острых угла. Ими удобно снимать металл с поверхности заготовок.

У квадратных вставок все стороны и углы равны друг другу. У прямоугольных равенство наблюдается только между углами, а стороны отличаются по длине (две длинные и две короткие). В этом случае удобнее работать с канавками, если режущая кромка находится на коротких гранях.

Модели в виде параллелограмма тоже имеют четыре стороны, но у этих расходников не все грани равны друг другу, как у ромбовидных. Здесь равенство будет только между параллельными друг другу сторонами. Вставки в виде параллелограмма обеспечивают оптимальный зазор для режущей кромки.

Также существуют напаиваемые и съемные элементы с более сложной геометрией. Например, производители выпускают пятиугольную оснастку с равными друг другу углами и гранями. Или же в продаже бывают устройства с 8 гранями и таким же количеством углов. Это оборудование предназначено для специфических задач.

Кроме геометрии, для этих элементов важен угол наклона. Рассмотрим примеры вставок с разными углами:

- Шаровые — с наконечником в виде полусферы. Диаметр этой полусферы составляет половину толщины самой фрезы. С помощью шаровых инструментов можно работать с канавками и полукругами внутреннего типа.

- Радиусные — прямые модели, у которых режущая поверхность отшлифована на концах. Эти расходники часто закупают для фрезерных станков.

- С угловым сегментом на верхушке — используются для снятия фаски. Позволяют делать срезы под углом и создавать скошенные поверхности на детали.

Применение пластин из твердых сплавов

Напаиваемые элементы стали использоваться еще в первой половине 20 века. С их помощью разрезали металлические заготовки, сделанные из разных типов сырья. Это оборудование приносило пользу во многих отраслях. Сейчас его применяют на металлообрабатывающих заводах, в строительстве, производстве машин и других сферах.

Оснастка для работы со сложными материалами

С прошлого века насадки для точения сильно изменились. Они преобразились в плане геометрии и приобрели защитное покрытие, позволяющее работать с очень жестким сырьем. Например, специальная оснастка может покрываться металлокерамикой, слоем PCD и другими веществами. Такой слой помогает переносить механические воздействия и сильный нагрев. Он заметно замедляет истирание кромки во время работы. Но это касается только надежных фирменных расходников, которые вы никогда не получите при сотрудничестве с сомнительными поставщиками.

Элементы из твердых сплавов помогают в работе со сталями на литейных предприятиях. Раньше производители вырезали детали нужной формы и лишь потом их закаляли. Это часто приводило к деформации продукта во время термообработки. Сейчас же можно сначала закалить сталь, а потом ее резать, не увеличивая расходы на производственный процесс. Для этого надо заказать соответствующую оснастку для станков.

В аэрокосмической промышленности тоже используют эти насадки для работы с закаленной сталью. Здесь чаще всего применяют модели с круглой геометрией, потому что они не имеют заостренных углов, подверженных быстрому износу.

Расходные материалы для фрезерования

Расходники для фрезерных станков используются во многих производственных процессах. Например, для фрезерования применяют устройства со сферической и тороидальной головкой, а также модели с высокой подачей, плоским дном и обратным тягом.

Процесс фрезерования незаменим и очень удобен для изготовителей прессов. Особенно, если учесть, что для производства штампов используются одни и те же материалы. Разница заключается лишь в геометрии пресса. Поэтому чаще всего для производства штампов выбирают алюминий и бериллиевую медь.

Алюминиевые поверхности

Для формирования поверхностей штампов отлично подходит алюминий. Его можно резать в несколько раз быстрее, чем стальные заготовки. Ранее проблема заключалась лишь в мягкости алюминия и сопутствующей ей недолговечности прессов. Сейчас же производители разработали сплавы с уникальными формулами. Из них получаются очень прочные штампы. Но надо помнить, что на алюминиевых заготовках сложно создавать идеально гладкие поверхности. Поэтому после завершения работ придется прибегнуть к полировке.

На начальном этапе используйте насадки С2 для работы с алюминием. Они подходят для черновых задач. Затем задействуйте модели С3 для выполнения чистовых работ. Также можно применять элементы универсального типа для полного процесса фрезерования.

Сплав меди с бериллием

Некоторые части прессов создаются из бериллиевой меди. Это сырье тоже отлично подходит для производства штампов, так как оно намного быстрее точится, чем сталь. При этом медный сплав с бериллием получается более твердым и прочным, чем алюминий, что выгодно отражается на долговечности продукции.

Насадки для токарной металлообработки

В последнее время стали популярны керамические насадки для металлообработки. Они создают оптимальную температуру для резки жаропрочных металлических поверхностей. При этом резец с такой оснасткой способен непрерывно работать долгое время без существенного износа.

При использовании этого оборудования на фрезеровочном станке пластинка будет проходить через прорезь и возвращаться обратно при повороте фрезы. То есть здесь потребуется более частое вращение, чтобы добиться такой же скорости работы, как на токарном станке.

Например, у вас имеется заготовка диаметром 3 дюйма и есть фреза таких же размеров, оснащенная тремя зубцами. Для обеспечения нормальной производительности оборудования фреза должна вращаться с увеличенной в 4 раза скоростью, чтобы соответствовать возможностям токарного станка. Это касается всех используемых пластинок.

Вставки для создания резьбы

С помощью твердосплавных пластин для точения можно создавать даже резьбу. Для этой задачи используют треугольные насадки различных размеров. У подобных расходников есть 4 важных преимущества:

- Большой выбор моделей с разными покрытиями. Вы сможете подобрать элементы под любые промышленные процессы и заготовки.

- Качественная режущая кромка.

- Возможность нарезки витков от 0,5 мм.

- Большой ассортимент вставок для нанесения левой и правой, наружной и внутренней резьбы.

Резка спеченных металлов

В промышленности часто используются спеченные сплавы, которые отличаются высокой прочностью. Их нельзя резать обычными насадками. Для таких задач были созданы специальные расходники. Эти вставки создаются из особого сплава, в состав которого входит карбид титана и вольфрам. Показатель твердости у подобной оснастки достигает 60 RC. Это значит, что вставка сможет разрезать высокопрочные сплавы, в том числе и те из них, которые созданы на основе титана и вольфрама.

Выбирать это оборудование надо под тип заготовки, над которой вы собираетесь работать. Если разрезать придется конструкцию с тонкими стенками, используйте те расходники, у которых режущая кромка характеризуется положительной геометрией. Если у изделия толстые стенки, лучше выбрать керамику с лезвием с отрицательной геометрией. Только она сможет сформировать идеально плоскую поверхность изделия.

У некоторых заготовок твердость выше, чем у карбидной оснастки. Она может достигать даже 90 RC. В таких случаях напаиваемые и другие расходники стачиваются быстрее. Износ будет особенно заметен на задней стороне лезвия. При работе с подобными деталями надо соблюдать осторожность, так как вставка может сломаться под высоким давлением и вызвать травмы у оператора.

При выборе твердосплавных элементов надо ориентироваться на тип оборудования, на которое будет устанавливаться оснастка. Также учитывайте тип сырья, использованного при производстве модели. Затем приступайте к подбору размера и геометрии. Эти параметры будут зависеть от габаритов и других особенностей заготовки.

Не меньшее значение имеет показатель заднего угла. Он повлияет на качество полученных поверхностей. Чем мягче заготовка, тем большим должен быть угол. Не забудьте уточнить класс точности. Всего их предусмотрено 5. Чем точнее будут проведены работы, тем меньшими окажутся расхождения между документальными и истинными размерными характеристиками готовой детали.